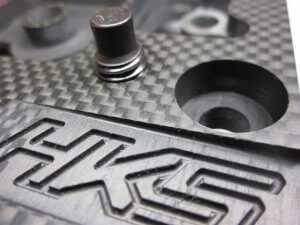

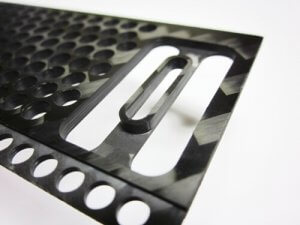

テスト・カットピース [1]

150mm×90mm×厚み15mm

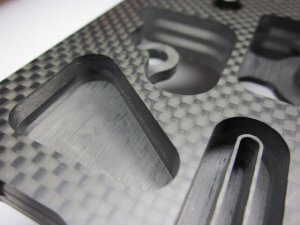

テスト・カットピース [2]

120mm×70mm×厚み15mm

穴あけ、座ぐり、平面切削、タップによるネジ切り加工例

一番単純ですが、最も剥離が発生しやすい加工です。 CFRPは一度剥離してしまうと元に戻すことは不可能なため、細心の注意が必要となります。

底があるポケット加工例

進入のための下穴は必要ありませんが、縦壁側面に「デラミネーション」(略:デラミ)が発生しやすい加工です。 また、底の面においても炭素繊維の欠けに注意が必要です。

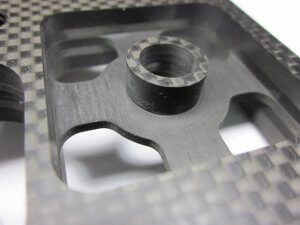

深い溝、薄いリブ加工例

星型の溝幅は1mm、深さ8mm、リブの厚みは0.5mm、深さ8mm。 溝加工においては切り屑の排出が一番の課題です。 リブ加工はアップカットとダウンカットが必要です。 どちらもデラミが発生しやすい加工です。

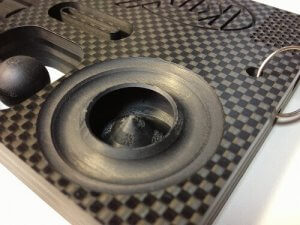

トリム、フランジ加工例

加工の順番によって欠けや剥離が発生しやすい加工です。 こちらも下穴の加工は必要ありませんが、カッターの消耗に対する考慮が不可欠となります。

複合トリム加工例

炭素繊維に対しての加工方向に注意が必要です。 ワークの固定方法によりビビリや割れが生じます。 また、カッターの破損の多い加工です。

炭素繊維に対しての加工方向に注意が必要です。 ワークの固定方法によりビビリや割れが生じます。 また、カッターの破損の多い加工です。

3次元加工例

あらゆる注意点のいる加工です。 ワークや形状により加工の仕方も多種多様となります。

トリム加工

まるで網代に使う矢羽根編みです。

今回は穴あけを中心に加工、おまけでトリム加工です。穴加工はφ5.0を連続300穴、デラミもなく綺麗な仕上がりになりました。 1mmのリブ加工部にφ4.0を連続50穴と、0.5mm厚までの座ぐり加工とトリム加工。 CFRPの切削加工は繊維の編み方によって加工を変化させなければなりません。

テストカットピース[3]

27mm×26mm×厚み5mm ピニオン・ギヤの切り抜き加工例。 こちらも進入穴は無し、なんとφ1.5mmのカッターで厚み方向の切り込みを6mmで一度に切り抜きました。 仕上げ加工無しですが、切り口にデラミの発生も無く滑らかです。

27mm×26mm×厚み5mm ピニオン・ギヤの切り抜き加工例。 こちらも進入穴は無し、なんとφ1.5mmのカッターで厚み方向の切り込みを6mmで一度に切り抜きました。 仕上げ加工無しですが、切り口にデラミの発生も無く滑らかです。

関連記事

この度開発発表致しました【磁性…

CFRP切削加工の価格につ…

は、鉄やアルミな…

カーボン靴べらは、炭素繊維の束…